Introduction au processus de fabrication

Ce processus de production utilise une cage d'échouage mécanisée pour l'alimentation.Il n'a aucune exigence pour les matières premières des boues (pas d'impuretés≥5CM).Il est simple et pratique, économise du travail et du temps, réduit les coûts et améliore l'efficacité.

1. Alimentation : (un silo entièrement fermé est installé)

Une fois que les matériaux sont introduits dans le silo par l'élévateur, démarrez la vanne d'alimentation et la vis d'alimentation, et entrez uniformément dans la vis sans fin ou le chargeur hydraulique selon la norme établie, et utilisez le chargeur pour alimenter les matériaux dans la bouilloire de craquage.

2. Pyrolyse

Fissuration, température de consigne 350℃- 470℃.La vitesse de rotation de la marmite de craquage est de 150 secondes par cercle.Après l'achèvement du craquage des boues d'huile, le résidu entre dans l'extracteur de laitier, qui envoie le résidu dans le bac à laitier refroidi à l'eau.Le résidu est automatiquement mis dans un sac d'une tonne de la température élevée à la température normale et emballé pour un stockage temporaire.

3. Chauffage, contrôle de la pression

Du gaz combustible plus respectueux de l'environnement est utilisé pour le chauffage.Le craquage à haute température est équipé de quatre moteurs à carburant de 30 W et de quatre pistolets à gaz, qui sont tous contrôlés intelligemment pour assurer la température normale requise pour la production de craquage.

La pression de conception de production de l'équipement est normale, la pression de production normale est de 0,01 MPa - -0,02 MPa et la pression de réglage maximale est de 0,03 MPa.Pendant le processus de production, le capteur de contrôle de pression fournit le signal de détection de pression.Le système de contrôle de pression ouvre ou ferme la soupape de contrôle de surpression en fonction de la pression réglée et envoie un rappel d'alarme pour assurer la production en toute sécurité de l'équipement.

3.4 Processus de fabrication

Avant la production, vérifiez si le dispositif d'entraînement électrique est normal, y compris (circuit, réducteur, ventilateur, ventilateur de tirage induit, pompe à eau de circulation), si le treuil d'alimentation et le treuil de décharge fonctionnent normalement et si l'armoire de distribution d'énergie intelligente a un défaut (contacter le personnel de maintenance avant panne, et ne pas démarrer directement)

Étape d'alimentation

Étape de production : avant la production, vérifiez si le moteur à carburant, la pompe à air, le compresseur d'air et le ventilateur sont normaux, vérifiez si le joint hydraulique est à court d'eau, maintenez la vanne de sortie d'air du treuil ouverte, maintenez la vanne de sortie de laitier fermée, et maintenez la vanne d'aération du tambour à vapeur ouverte, puis faites tourner le four vers l'avant pendant environ 100 secondes / cercle grâce au fonctionnement de l'armoire de distribution d'alimentation intelligente.Lorsque le moteur à essence est ouvert pour augmenter la température de 50℃, fermez la vanne de purge du distributeur de gaz, montez lentement la température à 150℃- 240℃, et le gaz non condensable commence à être généré.Il est envoyé au four pour combustion via le système de récupération des gaz combustibles.Selon la quantité de gaz non condensables, éteignez tour à tour le nombre de moteurs à essence pour maintenir l'état de feu lent.(Si la quantité de gaz non condensables est importante, elle sera envoyée à un autre groupe d'équipements pour la combustion via des vannes manuelles. Si d'autres équipements n'en ont pas besoin, l'excès de gaz non condensables peut être envoyé à la chambre de combustion secondaire), et puis monter lentement à 380-450℃.Assurez-vous que la fissure est propre.Diminution des gaz non condensables,

Système de purge à l'azote ;Il est principalement utilisé pour purger la bouilloire de traitement, le récepteur de gaz, le condenseur, le séparateur de gaz d'huile et le bac à laitier refroidi à l'eau pour remplacer le gaz non condensable par de l'azote.Assurer la sécurité de la production des équipements.

Système de scorification ;Avant la décharge des scories, la vanne de sortie d'air de la cage du treuil doit être fermée via l'armoire électrique intelligente, le système de refroidissement des cendres doit être ouvert pour la transmission et la pompe à eau de circulation doit être ouverte.Lorsque la vanne d'huile lourde est ouverte, une petite quantité d'huile lourde doit d'abord être vidangée pour éviter de coller à la cage d'évacuation des scories.Fermez la vanne d'huile lourde une fois l'huile lourde vidangée.Le corps du four s'inverse et commence l'évacuation des scories pendant 1 à 1,5 heures.

Matériau de la bouilloire de craquage : acier inoxydable 316L Q245RQ345R plaque d'acier de chaudière standard nationale

Taille de la chaudière à pyrolyse :φ 2800MM*7700MM

Volume et surface d'échange thermique de la marmite de craquage : 47m3 et 80m2

Mode condensation et zone d'échange thermique : refroidissement par eau 90m2

Forme de la structure principale : rotation horizontale

Pression du système : pression normale

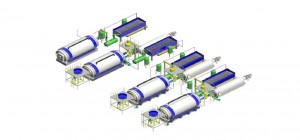

Zone d'équipement : 50m de long, 10m de large et 6m de haut

Poids de l'équipement : 50-60 t

Processus antidéflagrant: tous les appareils électriques sont équipés d'appareils électriques antidéflagrants aux normes nationales YB

Consommation de carburant : 600 m de gaz naturel sont consommés par jour pour le type continu³/ D nécessite 500L/D de fioul

Système d'alimentation et de distribution : l'équipement est équipé d'une puissance totale de 46,4 kilowatts.

Une armoire de commande de bureau intelligente est équipée (contrôle de puissance, température, alarme d'affichage numérique de pression, fonctionnement intelligent de la vanne à écran tactile et autres fonctions).

La distribution électrique horaire moyenne est de 30 kW et la distribution électrique quotidienne est d'environ 500 à 600 kilowattheures..

Heure de publication : 09 janvier 2023